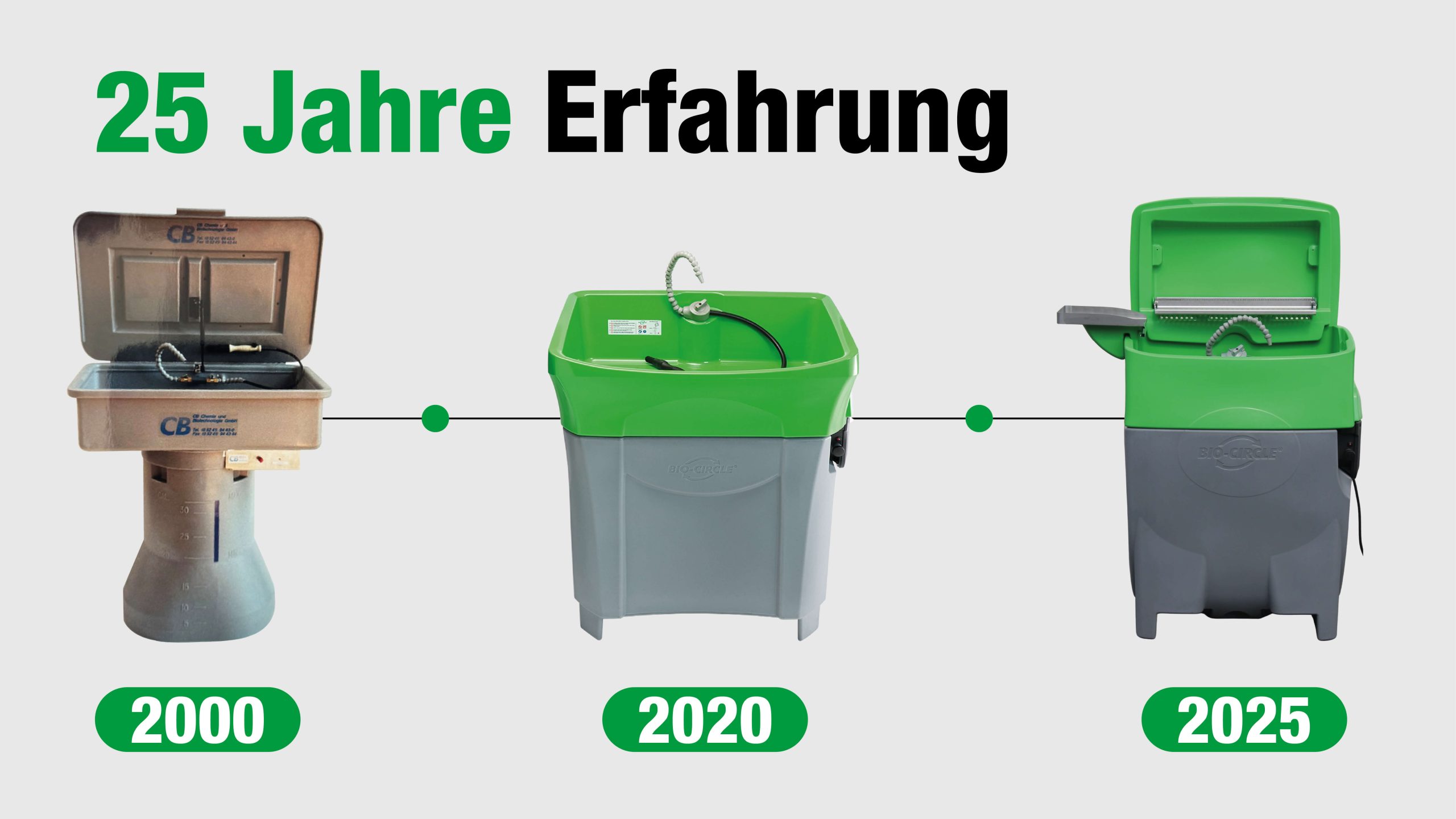

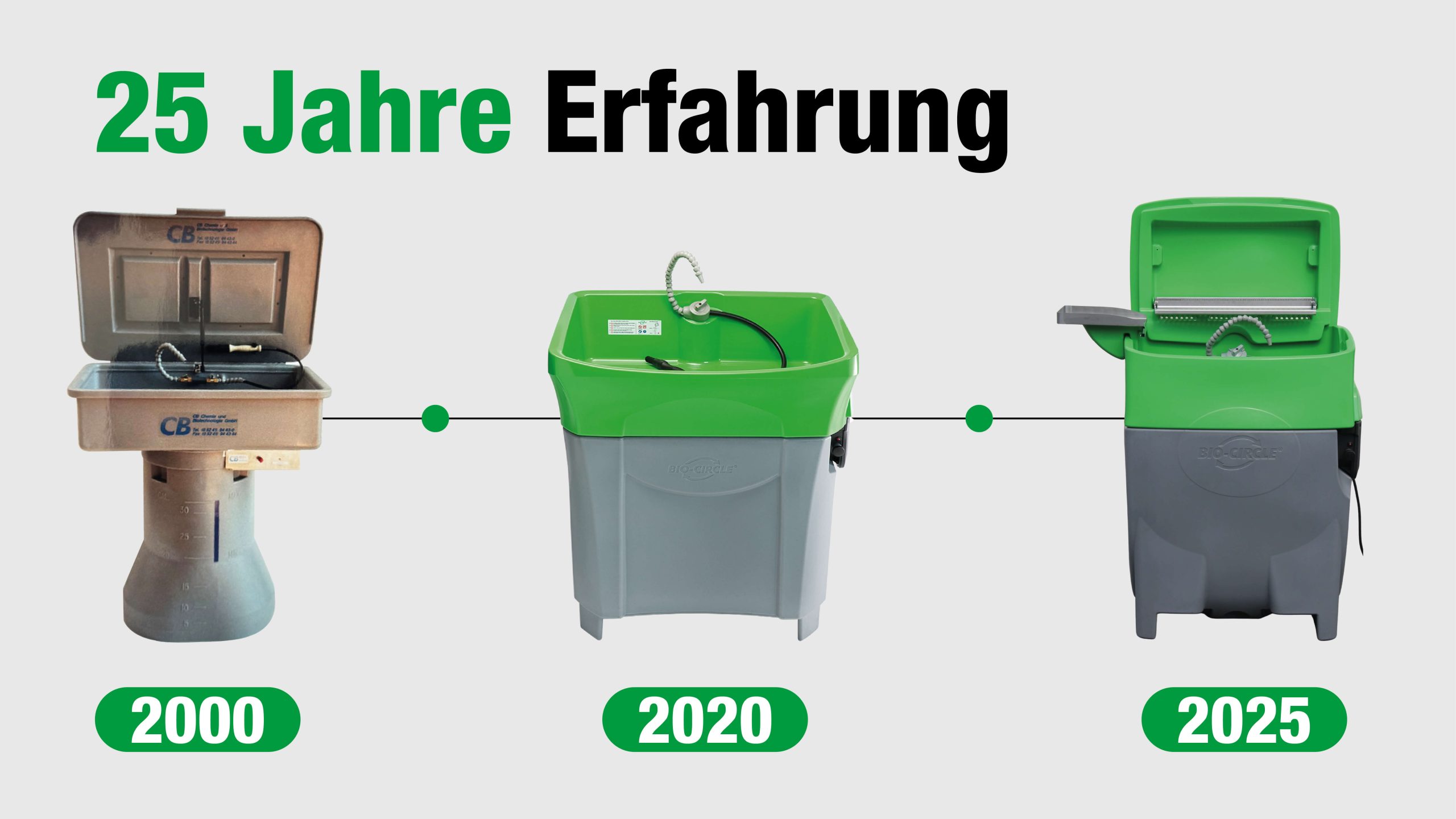

Teilewaschtisch neu gedacht – 25 Jahre Erfahrung optimieren industrielle Reinigungsprozesse

Seit einem Vierteljahrhundert entwickelt sich der manuelle Reinigungsprozess Schritt für Schritt weiter. Der Teilewaschtisch ist das sichtbare Ergebnis dieser Erfahrung. Er vereint Nachhaltigkeit, technische Innovation und Praxiserfahrung aus der Industrie.

Auch nach 25 Jahren gibt es Raum für Weiterentwicklungen, denn in Zukunft entstehen ebenso neue Lösungen für die steigenden Anforderungen an die Instandhaltung.

1. Die Kunst der manuellen Teilereinigung

Was bedeutet manuelle Teilereinigung?

Die manuelle Teilereinigung bezeichnet das gezielte Entfernen von Verschmutzungen und Ablagerungen auf Bauteilen.

Dabei werden häufig folgende Methoden genutzt:

- Pinsel

- Sprühverfahren

- Tauchbäder

- Hochdruck

- In Kombination mit einem Teilewaschtisch

Das Ziel der Teilereinigung ist es, Bauteile so vorzubereiten, dass nachfolgende Arbeitsschritte wie Beschichten, Kleben oder Montieren reibungslos ablaufen.

Herausforderungen der manuellen Teilereinigung

Die Reinigung von Bauteilen ist aufgrund unterschiedlicher Faktoren besonders anspruchsvoll.

„Die Herausforderungen liegen zum einen in der komplexen Geometrie der Bauteile, zum anderen in eingebranntem Öl, Kalk oder hartnäckigem Metallabrieb“, sagt M. Grewe, Anwendungstechniker, Bio-Circle Surface Technology GmbH.

Moderne Teilewaschtische sind genau darauf ausgelegt: Sie entfernen Rückstände zuverlässig und schonend, ohne das Material zu beeinträchtigen.

Optimaler Reinigungsprozess mit der manuellen Teilereinigung

Eine präzise Teilereinigung ist ein zentraler Erfolgsfaktor für eine konstante Reinigungsqualität. Nur wenn Bauteile sauber vorbereitet sind, laufen nachfolgende Schritte zuverlässig ab. Daher ist ein abgestimmter Reinigungsprozess von großer Bedeutung:

„Es ist entscheidend zu wissen, was nach dem Reinigen kommt – nur so lässt sich der richtige Reiniger wählen und bitte auf den Materialmix achten.“, erklärt M. Grewe, Anwendungstechniker, Bio-Circle Surface Technology GmbH

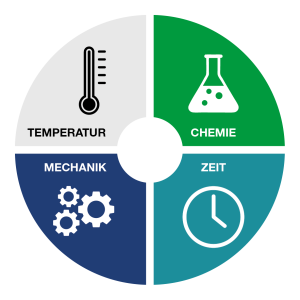

Für eine konstante Qualität in der Produktion müssen Mechanik, Reiniger, Temperatur und Zeit optimal aufeinander abgestimmt werden.

25 Jahre Erfahrung zeigen: Innovation und Praxiswissen führen gemeinsam zu optimalen Reinigungsergebnissen. Wie Zahnräder greifen Reiniger, Teilewaschtisch und die unterschiedlichen Verschmutzungen der Bauteile ineinander und bilden einen abgestimmten Prozess.

Doch so wie sich ein neues Zahnrad in ein laufendes System einfügt, so müssen auch neue Anforderungen der Kunden aufgegriffen werden. Diese neuen Anforderungen zeigen sich besonders deutlich, wenn man die Entwicklung der letzten 25 Jahre betrachtet.

2. Wie hat sich die Teilereinigung innerhalb von 25 Jahren entwickelt?

Kundenanforderungen – früher und heute

Von Beginn an war die Hauptanforderung der Kunden an den Teilereinigungsprozess klar: „Möglichst schnell, möglichst saubere Teile, ohne Schaden an den Teilen zu verursachen.“, sagt R. Thoerner, Produktentwicklerin, Bio-Circle Surface Technology GmbH.

Heute haben sich die Rahmenbedingungen deutlich verändert. Materialien werden komplexer und die Vorschriften zum Arbeits- und Umweltschutz strenger. Ein Beispiel dafür sind die Vorgaben der UN zur Agenda 2030.

Zugleich wächst der Wunsch nach langlebigen, benutzerfreundlichen und ressourcenschonenden Systemen. Wasserbasierte Reiniger gewinnen an Bedeutung, um diese Anforderungen zu erfüllen.

In Bezug auf strengere Vorschriften und steigende Kundenerwartungen zeigen wasserbasierte Reiniger, dass nachhaltige Reinigung ohne Leistungseinbußen möglich ist:

- Effektive Reinigung ohne Materialangriff

- Arbeiten ohne Schutzanzug möglich

- Reduzierter Abfall und geringere Entsorgungskosten

Strengere Regulierungen, steigende Kundenerwartungen und der Fokus auf Zirkularität machen deutlich, wie wichtig durchdachte Reinigungslösungen geworden sind. Wasserbasierte Reiniger bieten hier eine zukunftsweisende Alternative:

Sie reduzieren Lösungsmittel, schonen die Gesundheit der Mitarbeitenden und lassen sich in geschlossene Kreisläufe integrieren. Dadurch steigen jedoch auch die Anforderungen an moderne Teilewaschtische… Sie müssen Reinigungseffizienz, Ressourcenschonung und Bedienkomfort miteinander verbinden.

Die Meilensteine der BIO-CIRCLE Teilewaschtische zeigen, wie technische Entwicklung und Anwenderwissen über Jahre hinweg zu einem geschlossenen System zusammengewachsen sind.

Meilensteine des BIO-CIRCLE Teilewaschtischs

2000 – Integration des kreislauffähigen Systems mit Filter und Mikroorganismen. Die im System eingesetzten Mikroorganismen gehören zu ölabbauenden Bakterienkulturen. Sie spalten Fette auf und bauen sie ab. Dadurch bleibt das Reinigungsmedium länger sauber und stabil.

2009 – Neues ergonomisches Design und Service direkt vor Ort: Verbesserte Bedienung des Teilewaschtischs, geringere körperliche Belastung und schneller Support für eine längere Benutzung.

2020 – Einführung einer Kontrollbox am Teilewaschtisch für den Reiniger: Durch die Integration der Kontrollbox wird eine vorbeugende Wartung ermöglicht – ein Schritt hin zu einer effizienteren Instandhaltung, der Stillstände vermeidet und Serviceeinsätze planbar macht.

→ Diese Entwicklungen zeigen, dass Technik, Feedback und Nachhaltigkeit Schritt für Schritt zusammenwachsen. Das Ergebnis ist eine innovative Teilereinigung.

3. Das kreislauffähige System technisch erklärt

Ein kreislauffähiges Reinigungssystem besteht aus drei Bausteinen: einem wasserbasierten Reinigungsmedium, einem Filtersystem und Mikroorganismen. Diese Mikroorganismen bauen Öl- und Fettreste ab, indem sie sie als Nahrungsquelle nutzen.

Einfach erklärt:

- Filter entfernen grobe und feine Partikel aus dem Medium.

- Mikroorganismen zersetzen Öl- und Fettrückstände. Man kann sich das vereinfacht so vorstellen, dass sie die Rückstände „aufessen“.

- Dadurch bleibt das Medium klar und wirksam, anstatt zu verschmutzen oder unangenehm zu riechen.

Das gereinigte Medium fließt anschließend zurück in den Kreislauf und kann erneut zum Reinigen genutzt werden. Der Verbrauch sinkt dadurch. Wenn es zu einer Überladung an Verunreinigungen kommen sollte, schaltet sich der Service ein und wechselt das Reinigungsmedium.

Hinweis: Die Kontrollbox misst den pH-Wert, die Leitfähigkeit sowie die Temperatur und hilft, die Lebensbedingungen der Mikroorganismen im Blick zu behalten und rechtzeitig Wartungen einzuplanen.

4. Industrielle Teilereinigung 2030 – Anforderungen und Chancen

Wie sich die Anforderungen aus dem Kreislaufprinzip heraus weiterentwickeln

Geschlossene Reinigungssysteme zeigen, wie stabil und effizient Prozesse werden können, wenn Medium, Technik und Überwachung gut zusammenspielen. Dieser Ansatz bildet die Grundlage für die nächsten Entwicklungen, denn die Industrie steht vor deutlichen Veränderungen.

Was bedeutet das in Bezug auf die Teilewaschtische konkret?

- Automatisierung unterstützt überall dort, wo reproduzierbare Ergebnisse benötigt werden. Die manuelle Reinigung bleibt für Spezialaufgaben weiterhin wichtig.

- Systeme nutzen Messdaten, um bestimmte Parameter selbstständig anzupassen. So entstehen einfache selbst lernende Abläufe.

- Digitale Dokumentation erleichtert Audits und Nachverfolgbarkeit.

- Ein modularer Aufbau ermöglicht es, einzelne Bauteile wie Filter, Pumpen oder Steuerung zu modernisieren, statt das gesamte System zu ersetzen und somit Kosten einzusparen.

Vor dem Eindruck dieser Entwicklungen eröffnet sich eine klare Handlungsoption: Anlagen so zu planen und zu betreiben, dass sie sich schrittweise verbessern lassen. Praktisch bedeutet das, auf Nachrüstbarkeit, modulare Bauteile und digitale Messbarkeit zu setzen, damit Anpassungen nicht den Austausch ganzer Systeme erfordern.

Konkreter Nutzen: Software‑Updates, austauschbare Filtermodule oder nachrüstbare Sensorik erlauben gezielte Verbesserungen mit geringem Aufwand.

Konkrete Empfehlungen für Anwender

Vor der Beschaffung oder einem Upgrade prüfen:

- Reinigungsaufgabe klar definieren (Verschmutzung, Weiterverarbeitung)

- Materialverträglichkeiten prüfen

- Arbeitsschutz- und Entsorgungsanforderungen klären

- Nachrüstbarkeit und Dokumentationsfähigkeit sicherstellen

Regelmäßiger Betriebscheck:

- Sichtprüfung auf Ablagerungen und Dichtungen

- Überwachen von pH, Leitfähigkeit und Temperatur

- Zustand der Filter prüfen

- Reinigungsprotokolle sichern und auswerten

Fazit

Erfolgreiche Teilereinigung beruht auf dem Zusammenspiel von Chemie, Technik und praktischem Know-how. Die Entwicklung der letzten 25 Jahre zeigt, dass geschlossene, gut überwachte Systeme die Reinigungsqualität verbessern und gleichzeitig Ressourcen schonen. Die nächste Entwicklungsstufe liegt in modularen, digital gestützten Lösungen, die eine widerverwendbare Instandhaltung ermöglichen.

Bereit für den nächsten Schritt in Richtung Zukunft?

✅ Direkt zum Onlineshop

📞 Individuell beraten lassen: Hier!